محصولات فولادی و آهنآلات در انواع مختلفی طراحی و تولید میشوند. لولهها یکی از انواع فراوردههای فولادی هستند که به طور گسترده در ساختمانسازی، صنایع نفت، گاز و پتروشیمی مورد استفاده قرار میگیرند. لوله مانیسمان یا لوله بدون درز، نوع خاصی از لولهها هستند که با توجه به شیوه ساخت در صنایع گوناگون برای کاربردهای مختلف بکار گرفته میشوند. اما لوله مانیسمان چیست ، در چه مواردی مورد استفاده قرار میگیرد و چه ساختار و ویژگیهایی دارد؟ در ادامه این مقاله به بررسی مراحل ساخت، ویژگیها و کاربردهای انواع لوله مانیسمان خواهیم پرداخت.

در فرایند ساخت لوله فولادی از دو روش استفاده میشود که بر اساس آن دو نوع مختلف لوله فولادی را تولید میشود. لولههای درزدار که با انواع روشهای جوش ساخته میشوند یا لولههای بدون درز (مانیسمان). لوله مانیسمان یا لوله بدون درز یکی از انواع فرآوردههای فولادی است . جنس این نوع لوله از فولاد آلیاژی، فولاد ضد زنگ ( استنلس فولاد) و کربن استیل (فولادی) میباشد که در طی فرایند خالی کردن شمش توپر فولادی، توسط سمبه با ایجاد یک حفره درون آن تولید و ساخته میشود. این لوله به روشهای دیگری از جمله ریخته گری گریز از مرکز، ریخته گری پاششی و روش نورد نیز تولید میشود. لوله مانیسمان (Mannesmann Pipe) که اولین بار توسط یک مهندس آلمانی طراحی و ساخته شد، در انواع مختلف با ویژگیهای ساختاری متنوع طراحی و تولید میشود و میتوان از آن در صنایع مختلف برای کاربردهای گوناگون استفاده نمود.

از آنجایی که این لولهها بدون هیچگونه درز و جوشکاری تولید میشوند، دارای مقاومت بالاتری در برابر فشار، کشش و خوردگی در مقایسه با سایر انواع لوله هستند. در ادامه با انواع و ویژگیهای این فراورده فولادی آشنا خواهیم شد و میخوانیم عوامل موثر در قیمت لوله مانیسمان چیست.

ساختار کلی لولههای مانیسمان در انواع آن تقریبا یکسان است با این حال روشهای تولید این نوع لوله نقش مهم و اساسی در تعیین نوع کاربری و کیفیت عملکرد آن دارد. لولههای بدون درز در انواع لوله مانیسمان، لوله گوشتدار و لولههای آتشخوار تقسیمبندی میشوند. این لولهها به دو روش نورد گرم، نورد سرد تولید شده و بسته به ویژگیها و نوع کاربری، با نامهای لوله فولادی آلیاژی، دیگ فشار قوی، ضد زنگ نامگذاری میشوند.

لولههای مانیسمان بر اساس استانداردهای مختلف تولید میشوند، اما ویژگیهای خاص لوله مانیسمان چیست و چرا این لوله کاربری گستردهای در صنعت دارد؟ استاندارد A53 و A106 از رایجترین استانداردهای تولید این نوع لوله در ردههای 20، 40 و 80 هستند. بر طبق این استانداردها، برای ویژگیهای ساختاری لوله بدون درز مانند ضخامت، طول و قطر لوله، مقادیر مشخصی تعیین شده است. فراوردههای فولادی لوله مانیسمان با توجه به نحوه ساخت، در شرایط خم شدن استحکام بالایی دارند و میتوان از آنها به شکل لولههای مستطیلی در ساخت قطعات و تجهیزات مختلف ماشین آلات صنعتی کشاورزی و غیره استفاده کرد.

این لولهها طوری طراحی و تولید میشوند که عواملی نظیر فشار و حرارت تاثیر چندانی بر خواص مکانیکی آنها نداشته باشد. محدوده دمایی قابل تحمل لولههای مانیسمان بین 500 تا 1000 درجه سانتیگراد برای کاربری در محیط صنایع شیمیایی، نیروگاهها و کورهها میباشد. با توجه به نوع مواد به کار رفته در ساختار و آلیاژ لولههای مانیسمان، این فرآورده مقاومت بالایی در برابر بخار داغ، آلایندههای محیطی، ذوب شدن و سایر موارد دارند. با توجه به استانداردهای ساخت این نوع لوله، از ردههای وزنی 10، 20، 30، 40، 60، 80، 120 و 160 برای طبقهبندی آنها بر اساس ضخامت استفاده میشود. یکی دیگر از استانداردهای لوله مانیسمان، استاندارد API5L هست که برای تضمین عملکرد و کاربرد لوله مانیسمان در خطوط انتقال نفت و گاز استفاده میشود.

ویژگیهای ساختاری و ابعادی لولههای مانیسمان به رده آنها وابسته است. همانطور که پیشتر اشاره کردیم لولههای بدون درز در ردههای مختلفی تولید و به بازار عرضه میشوند. حال میخواهیم بررسی کنیم عوامل موثر در دستهبندی انواع لوله مانیسمان چیست . در ردهبندی لولههای مانیسمان، سه روش مورد استفاده قرار میگیرد.

در این روش، لولهها بسته به ضخامت ردهبندی میشوند. بر این اساس از جدول زیر میتوانید برای اطلاع از مشخصات لوله طبق این استاندارد استفاده کنید.

| قطر نامی لوله (اینچ) | قطر خارجی (اینچ) | قطر خارجی (میلیمتر) | 20 | 30 | STD | 40 | 60 | XS | 80 | 100 | 120 | 140 | 160 | XXS |

| ½ | 0.84 | 21.30 | – | – | 2.77 | 2.77 | – | 3.73 | 3.73 | – | – | – | 4.78 | 7.47 |

| ¾ | 1.05 | 26.70 | – | – | 2.87 | 2.87 | – | 3.91 | 3.91 | – | – | – | 5.56 | 7.82 |

| 1 | 1.31 | 33.40 | – | – | 3.38 | 3.38 | – | 4.55 | 4.55 | – | – | – | 6.35 | 9.09 |

| 1 ¼ | 1.66 | 42.20 | – | – | 3.56 | 3.56 | – | 4.85 | 4.85 | – | – | – | 6.35 | 9.70 |

| 1 ½ | 1.90 | 48.30 | – | – | 3.68 | 3.68 | – | 5.08 | 5.08 | – | – | – | 7.14 | 10.15 |

| 2 | 2.37 | 60.30 | – | – | 3.91 | 3.91 | – | 5.54 | 5.54 | – | – | – | 8.74 | 11.07 |

| 2 ½ | 2.87 | 73 | – | – | 5.16 | 5.16 | – | 7.01 | 7.01 | – | – | – | 9.53 | 14.02 |

| 3 | 3.50 | 88.90 | – | – | 5.49 | 5.49 | – | 7.62 | 7.62 | – | – | – | 11.13 | 15.24 |

| 3 ½ | 4 | 101.6 | – | – | 5.74 | 5.74 | – | 8.08 | 8.08 | – | – | – | – | – |

| 4 | 4.50 | 114.3 | – | – | 6.02 | 6.02 | – | 8.56 | 8.56 | – | 11.13 | – | 13.49 | 17.12 |

| 5 | 5.56 | 141.3 | – | – | 6.55 | 6.55 | – | 9.53 | 9.53 | – | 12.70 | – | 15.88 | 19.05 |

| 6 | 6.62 | 168.3 | – | – | 7.11 | 7.11 | – | 10.97 | 10.97 | – | 14.27 | – | 18.26 | 21.95 |

| 8 | 8.62 | 219.1 | 6.35 | 7.04 | 8.18 | 8.18 | 10.31 | 12.7 | 12.70 | 15.09 | 18.26 | 20.60 | 23.01 | 22.23 |

| 10 | 10.75 | 273.1 | 6.35 | 7.80 | 9.27 | 9.27 | 12.70 | 12.7 | 15.09 | 18.26 | 21.44 | 25.4 | 28.58 | 25.40 |

| 12 | 12.75 | 323.9 | 6.35 | 8.35 | 9.53 | 10.31 | 14.27 | 12.7 | 17.48 | 21.44 | 25.40 | 28.58 | 33.32 | 25.40 |

| 14 | 14 | 355.6 | 6.35 | 9.53 | 9.53 | 11.13 | 15.09 | 12.7 | 19.05 | 23.83 | 27.79 | 31.75 | 35.71 | – |

| 16 | 16 | 406.4 | 7.92 | 9.53 | 9.53 | 12.7 | 16.06 | 12.7 | 21.44 | 26.19 | 30.96 | 36.53 | 40.49 | – |

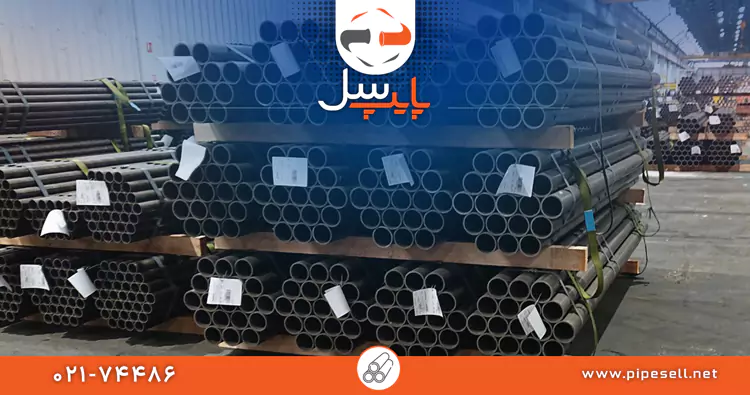

لولههای بدون درز فولادی در هشت دستهبندی مختلف مطابق استاندارد ASNI بر اساس یک فرمول کلی، طبقهبندی میشوند. طبق این دستهبندی، لولههای مانیسمان به طولهای 6 و 12 متری تولید میشوند که قطرشان بین 1.2 تا 36 میلیمتر متغیر است. همچنین لازم به ذکر است که وزن این لولهها با توجه به طول، قطر و ضخامت، متغیر خواهد بود. رایجترین انواع رده لولهها 20، 40 و 80 هستند. آشنایی با این ردهبندیها به شما در انتخاب و کاربرد لوله مانیسمان مناسب کمک بسیاری خواهد نمود. لولههای رده 20 دارای ضخامت حدود 2 تا 6 میلیمتر و سایز حدود 1 تا 12 اینچ است. وزن آن تا حدود 300 کیلوگرم وابسته به مشخصات دیگر آن است. در رده 40 لولهها سایزی بین 1 تا 12 اینچ و ضخامتی در حدود 2 تا 10 میلیمتر دارد. وزن این نوع لوله در برخی موارد میتواند تا 500 کیلوگرم باشد. لولههای رده 80 با ضخامتی بین 3 تا 9 میلیمتر و وزن حدود 90 تا 150 کیلوگرم تولید و عرضه میشود. همچنین این نوع لوله از نظر ابعاد بسیار متنوع است.

در روش آخر، لولهها به سه گروه استاندارد، سنگین و فوق سنگین، (STD ، XS و XXS) تقسیم میشوند.

پیشتر به این اشاره کردیم که در ساخت لولههای فولادی بدون درز از روشهای مختلف استفاده میشود. هر یک از روشهای تولید لولههای مانیسمان تفاوتهای و ویژگیهای خاص خود را دارند. از این جهت، شما میتوانید با دریافت مشاوره و راهنمایی از کارشناسان پایپ سل و توجه به نیازهایتان، انتخاب مناسبتری داشته باشید.

لولههای مانیسمان که به روش نورد گرم تولید میشوند، معمولا در مواردی که نیاز به لولههای قطور و دیواره ضخیم با استحکام بالا نیاز دارند، مناسب و کاربردی هستند. در این روش، لولهها در دمایی بالاتر از نقطه تبلور ساخته میشوند و از ویژگیهای مکانیکی خوبی برخوردارند. روش اکستروژن یکی از زیرمجموعههای نورد گرم در تولید لوله بدون درز است. قطر خارجی لولههای مانیسمان نورد گرم معمولا حداقل 3.2 سانتیمتر با ضخامت دیواره آنها بین 0.25 تا 7.5 سانتیمتر است.

روش بعدی در تولید لولههای مانیسمان نورد سرد است که دقت بالا، ابعاد دقیق و پوشش سطح خوبی در لوله ایجاد میکند. لولههای ساخته شده با این روش معمولا در ساخت ماشینآلات و تجهیزات هیدرولیک استفاده میشوند. طی این فرایند، لوله مانیسمان با استفاده از روشهایی مانند کشش و خمش سرد ساخته میشوند. لولههای فولادی مانیسمان به نامهای دیگری همچون آلیاژی، دیگ فشار قوی، نفتی و ضد زنگ نیز شناخته میشوند. ساختار این لولهها کربنی و قطر حداکثری 0.6 سانتیمتر دیوارههای نازکی با ضخامت 0.025 سانتیمتر دارند. با توجه به اینکه سرعت قالبگیری در این لولهها بیشتر از سایر لولهها است، بنابراین بهرهوری آنها نیز بیشتر است. قابلیت شکلپذیری بالای این لولهها به گونهای است که میتوان سطح مقطع آنها را به شکلهای خاصی مانند چند ضلعی، مربع و غیره درآورد.

به دلیل اینکه فرآیندهای نورد سرد تاثیر زیادی در افزایش انعطافپذیری و قابلیت شکلپذیری لوله دارد، استحکام این نوع لوله فولادی افزایش مییابد. این فرآیندها با داشتن قابلیت تصفیه ساختار ریختهگری لولههای فولادی، در رفع عیوب و نواقص زیرساختی آنها موثر هستند. این امر، موجب فشردهسازی ساختار محصولات شده و در افزایش خواص مکانیکی آنها تاثیر گذار است. نکته حائز اهمیت درباره لولههای نورد سرد این است که دقت ابعادی این لولهها بیشتر از لولههای فولادی نورد گرم است.

ساخت لولههای مانیسمان مراحل مختلف زیر را شامل میشوند:

مرحله اول در فرآیند تولید لولههای بدون درز مانیسمان برشکاری است. در این مرحله، شمش فولادی به شکل استوانهای در اندازه و طول محاسبه شده بریده میشود. در این مرحله انتخاب فولاد با مشخصات و کیفیت مناسب بسیار حائز اهمیت است. پس از برش شمش فولادی، شمشها با استفاده از کورههای القایی الکتریکی، به دمای مورد نظر و حد سرخی میرسند. سطح سرخی قطعه به عواملی مختلفی از جمله سایز لوله وابسته است و میتوان دمای آن را در بازه 1250 تا 1300 درجه سانتیگراد تنظیم کرد. در مرحله سوم شمش حرارت دیده گرد میشود. شمش گداخته از طریق عبور از چند غلتک دوار، به شکل کاملا استوانهای در میآید.

در این مرحله سمبه مانند گلولهی تفنگ با چرخش و سرعت زیاد به مرکز استوانه شلیک میشود و از آن عبور میکند. سمبه شامل میلهای از جنس فولاد گرم کاری با نوک تیز با طولی بین 6 تا 12 متر است. در این مرحله، طول استوانه به طور قابل توجهی افزایش مییابد و شمش استوانهای به لوله تو خالی با طول بالا تبدیل میشود. پس از آن نوبت تاب گیری یا تنش زدایی لوله مانیسمان است. در این مرحله لوله گداخته، با عبور از غلطکهای چرخان تاب گیری میشود تا موج اضافی ناشی از شلیک سمبه درون لوله برطرف شود. پس از آن با کمک یک جک، سمبه از داخل لوله خارج میشود.

با خارج کردن سمبه توسط جک، یک لوله کوتاه با ضخامت بالا به طول 2 تا 3 متر به دست میآید. خروج سمبه از داخل لوله، همراه با آبپاشی جزئی است که کمی از دمای لوله میکاهد. پس از آن با توجه به سایز مورد نظر در تولید، دو سر لوله با استفاده از گیره قفل شده و با عبور از بوشهای مختلف، سایز لوله کاهش و طول آن افزایش مییابد. تا پایان مرحله پایان کشش اولیه، لوله کمی از حرارت خود از دست داده است. در مرحله بعد، لوله داغ با عبور از تونل آب پاشی سرد میشود.

پس از سرد شدن لوله خروجی طولی حدود 20 تا 24 متر دارد. بسته به استاندارد یا سفارش مشتری، لوله به طولهای 6 یا 12 متر برش میخورد. بعد از برش لوله در ابعاد مورد نظر، سطح داخلی و خارجی آن به منظور برطرف کردن ضایعات، با استفاده از اسیدشویی و حلالهای دیگر، تمیز میشود. پلیسه و ضایعات سر و ته لوله از آن جدا شده و به صورت تخت یا کونیک ماشینکاری میشود. برخی از صنایع بسته به کیفیت محصول یا سفارش مشتری، سطح خارجی لوله را پولیش، رنگکاری، عایقبندی و یا روغنکاری میکنند.

تا اینجا در خصوص انواع لوله مانیسمان، مشخصات و ویژگیهای آنها صحبت کردیم. اما این نوع لولهها در چه موارد و صنایعی کاربرد دارند؟ لولههای مانیسمان با توجه به ساختار و ویژگیهای مقاومتی که دارند انتخاب مناسبی برای خطوط انتقال و توزیع سیالاتی مانند نفت، گاز، بخار و سایر موارد هستند. علاوه بر این، از این نوع لولهها میتوان در ساخت مبدلهای حرارتی، مخازن تحت فشار، لولهکشی ساختمانی و تاسیسات، لولهکشی گاز، آتشنشانی، صنایع غذایی و دارویی و برجهای خطوط انتقال برق نیز استفاده نمود. موارد زیر نیز از جمله کاربردهای مهم و صنعتی لوله مانیسمان به شمار میآیند:

در این مقاله خواندیم که لوله مانیسمان چیست، چه کاربردهایی دارد و با مشخصات و ویژگیهای آن آشنا شدیم. لوله مانیسمان از انواع فرآوردههای فولادی است که با شیوه خاص تولید میشوند. این نوع لولهها با توجه به ویژگیهای ساختاری و مقاومت بالا در برابر خوردگی و شرایط دمایی، کاربرد فراوانی در صنایع نفت، گاز و پتروشیمی دارند. رده بندی متنوع و بهرهمندی از استانداردهای جهانی این امکان را برای شما فراهم میآورد تا بتوانید بسته به کاربرد لوله مانیسمان این محصول را با مناسبترین قیمت تهیه کنید. برای اطلاع از قیمت انواع لوله مانیسمان، راهنمای خرید و کسب اطلاعات بیشتر میتوانید با کارشناسان فروش ما در پایپ سل تماس بگیرید.